介绍

1、SMD灯珠工艺分析

1).SMD灯珠工艺原理

- 生产过程

SMD灯珠的生产过程包括芯片制备、封装、测试等。首先,高品质 引领 芯片是经过精密的制造工艺制成的。

然后采用先进的封装技术,将芯片封装在一个小的塑料外壳内,制成SMD灯珠,最后对封装好的灯珠进行严格的测试,确保其性能稳定可靠。

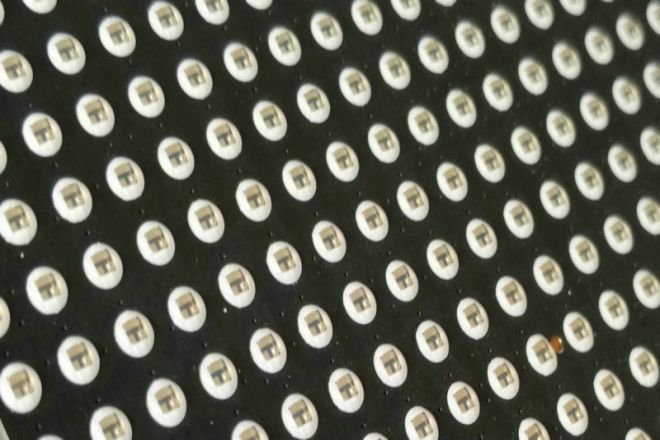

- 表面贴装技术的核心原理

SMD灯珠表面贴装技术的核心原理是利用高速贴片机将封装好的灯珠准确的贴装到电路板的指定位置上。

该技术通过精准的定位系统和高速运动控制,实现灯珠与电路板的快速精准连接。

在贴装过程中,灯珠的引脚与电路板的焊盘通过高温回流焊工艺连接,形成电气连接和机械固定。

2).SMD灯珠技术优势

- 体积小、重量轻

贴片灯珠采用表面贴装技术,封装在很小的塑料外壳内,所以体积比较小,重量也比较轻。这使得贴片灯珠可以在有限的空间内容纳更多的LED芯片,提高了电路板的空间利用率。

- 自动化程度高,生产效率高

SMD灯珠生产过程自动化程度较高,通过高速贴片机等自动化设备实现快速、准确的贴片、焊接,大大提高了生产效率,降低了生产成本。

- 散热性能更佳

SMD灯珠的封装结构有利于散热,可以有效散发LED芯片产生的热量,维持灯珠的稳定工作。同时由于SMD灯珠体积小,重量轻,也有利于减少热量的积累。

- 可靠性高、抗震性好

SMD灯珠的封装结构紧凑坚固,能有效抵抗外界震动和冲击,同时由于SMD灯珠的生产过程自动化程度高,产品质量稳定可靠,可靠性高。

3).SMD灯珠工艺的缺点

- 对电路板的精度和平整度要求高

由于贴片灯珠体积小,重量轻,对电路板的精度和平整度要求很高,如果电路板的精度和平整度不够,很容易导致灯珠的引脚与焊盘之间出现接触不良或者短路等问题。

- 修复和更换相对困难

由于SMD灯珠封装结构紧凑坚固,一旦发生故障或损坏,维修和更换相对困难,拆卸和更换需要专门的设备和技术,增加了维修成本和时间成本。

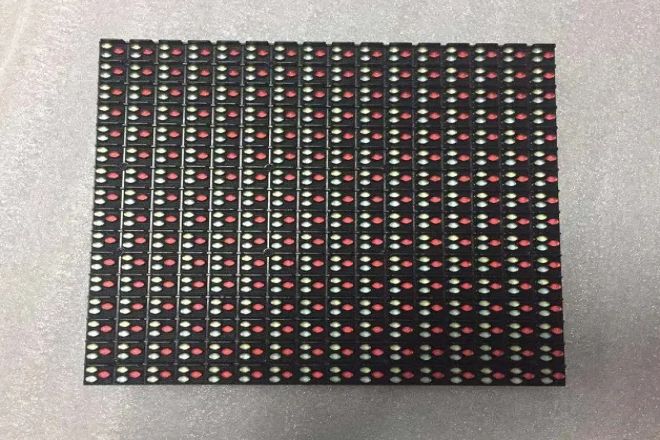

2.DIP灯珠工艺分析

1).DIP灯珠工艺原理

- 生产过程

DIP灯珠的生产工序主要包括芯片制备、封装、引线成型等,首先通过精密的工艺制备出优质的LED芯片。

随后将LED芯片封装在专用的DIP封装壳内,这一步保证了芯片的稳定性和可靠性,最后通过注塑工艺将引脚固定在封装壳上,完成DIP灯珠的生产。

- 双列封装技术的核心原理

DIP灯珠采用双列直插封装技术,其核心原理在于引脚的设计。DIP灯珠的引脚排列成两列,且引脚较长,可以直接插入电路板相应的孔内,通过焊接与电路板形成电气连接。这种封装技术使得DIP灯珠在安装时更加灵活、方便。

2).DIP灯珠技术优势

- 长引脚,方便手工焊接和更换

DIP灯珠的长引脚设计,即使没有自动化设备,也可以轻松通过手工焊接完成电路板安装过程。同时由于引脚较长,当灯珠出现故障时,可以轻松拆卸更换。

- 封装结构简单,成本相对较低

DIP灯珠的封装结构相对简单,使得它的生产成本相对较低,加之由于封装材料的选用以及封装工艺的简化,使得DIP灯珠在成本控制上具有一定的优势。

- 可靠性高,经过长期市场验证

DIP灯珠作为传统的封装技术,已经经过了长期的市场验证,其稳定的性能、可靠的连接使得其在很多应用场景中依然具有竞争力。

3).DIP灯珠工艺的缺点

- 尺寸大不利于高密度电路板设计

由于DIP灯珠的封装结构和引脚设计,其体积相对较大。这使得DIP灯珠在高密度电路板设计中占用的空间较大,不利于实现电路板的高集成度。

- 自动化程度较低,生产效率低

DIP灯珠相对于SMD灯珠来说,自动化程度相对较低,在生产过程中,更多的依赖人工操作,导致生产效率相对较低。

- 散热性能比较差,可能会影响灯珠的寿命。

DIP灯珠的封装结构和引脚设计会在一定程度上影响其散热性能,当灯珠在大功率运行时,如果散热不良就会导致灯珠温度升高,从而影响其寿命和稳定性。

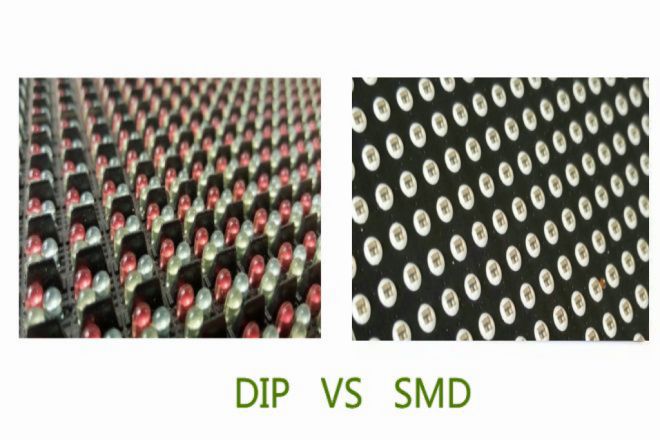

3、SMD灯珠工艺与DIP灯珠工艺对比

在对SMD(表面贴装器件)灯珠工艺与DIP(双列直插式封装)灯珠工艺进行比较时,我们可以从体积与重量、生产效率与成本、散热性能、可靠性等特点、应用领域、市场需求等方面进行详细的分析。

1).体积及重量:

- SMD灯珠工艺流程:

封装尺寸小,灯珠之间的间距相对较小,因此整体的体积和重量较轻,这一特点使得SMD灯珠在电路板设计和应用环境中更加灵活,可以适应更加紧凑的设计需求。

- DIP灯珠工艺流程:

封装较大,灯珠之间的间距也较大,所以整体的体积和重量相对来说较重。这个特点使得DIP灯珠在一些对空间要求不高的场合应用比较广泛,但在需要紧凑设计的场合可能会受到限制。

2).生产效率及成本:

- SMD灯珠技术:

其安装简便,可通过表面贴装技术完成,因此生产效率高。同时由于封装紧凑,可以实现更高的自动化生产程度,进一步降低成本。

- DIP灯珠工艺流程:

安装较为复杂,需要进行引脚焊接等,因此生产效率相对较低。另外DIP封装体积较大,显示屏整体厚度较厚,也增加了生产成本。

3).热性能及可靠性:

- SMD灯珠工艺流程:

灯珠之间的间距较小,由于采用表面贴装技术,灯珠与电路板的接触面积较大,散热性能相对较好。

但由于整体尺寸较小,散热面积也相应较小,在大功率应用中可能会面临散热问题。

- DIP灯珠工艺流程:

散热性能相对较差是因为DIP封装体积较大,灯珠之间的间距也较大,导致散热面积较小。

此外,DIP封装还可能造成灯珠间的热干扰,进一步降低散热性能。但由于其尺寸较大,可以容纳更多的散热材料或结构,在某些应用场合可能具有更好的散热性能。

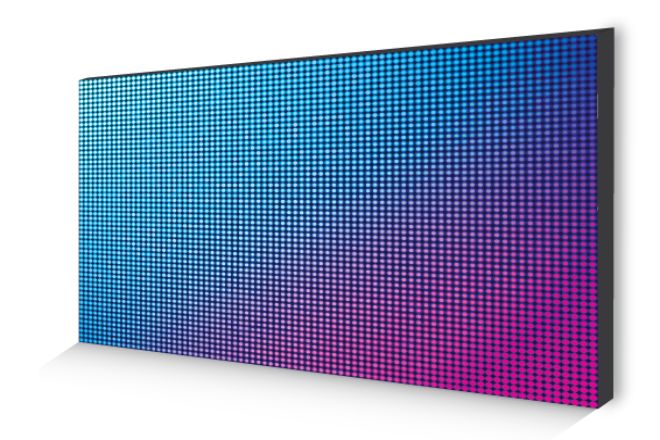

4).应用领域及市场需求:

- SMD灯珠技术:

SMD灯珠技术由于体积小、生产效率高,被广泛应用于消费电子、汽车电子、通讯设备等领域。

特别是在对空间要求严格、成本敏感的场合,SMD灯珠技术具有更大的市场潜力。

- DIP灯珠工艺流程:

DIP灯珠工艺虽然在某些方面存在着不足,但是其耐高温、大视角等特点使得其在户外显示屏、广告牌等场合还是有一定的应用需求。

另外,在一些对体积和重量要求不高的场合,DIP灯珠工艺也不失为一种经济实用的选择。

4、购买时这两种灯珠技术如何选择?

在选择SMD(表面贴装器件)灯珠技术还是DIP(双列直插式封装)灯珠技术时,需要考虑以下几个关键因素:

- 应用场景:

SMD灯珠由于体积小、设计薄,适合使用在空间有限、要求设计紧凑的电子产品中,例如消费电子、汽车电子、通讯设备等。

DIP灯珠由于体积较大,通常适用于对空间要求不高的场合,比如户外显示屏、广告牌等。

- 性能要求:

SMD灯珠散热性能相对较好,适合高功率密度应用,但由于其灯珠间距较小,某些情况下可能会影响显示效果。

DIP灯珠的散热性能相对较差,但是其耐高温性能好,并且灯珠间距较大,可以实现较大的视角,显示效果更好。

- 生产效率及成本:

SMD灯珠工艺生产效率高,由于可以采用自动化生产线进行大批量生产,成本相对较低。

DIP灯珠工艺生产效率相对较低,且需要较多的人工操作、焊脚等步骤,导致成本较高。

- 可靠性和寿命:

SMD灯珠由于其封装方式,对防护等级和耐用性会有一定的影响,需要注意其防潮、防水、防尘等性能。

DIP灯珠可能在这些方面相对较好,但是由于其体积和重量较大,可能更容易受到物理撞击。

- 维护与更换:

SMD灯珠由于采用表面贴装技术,安装和更换相对容易,但可能需要特殊的维护工具和技术。

DIP灯珠的安装和更换可能需要更多的手动操作,但通常更直观,易于理解。

- 其他考虑因素:

还需考虑产品的整体设计、成本预算、生产周期等因素,以及市场上各种灯珠工艺的供应情况和价格走势。

结论

通过SMD灯珠技术和DIP灯珠技术的对比分析,我们可以明显的看到二者在体积、重量、生产效率、成本、散热性能、可靠性等方面的差异。

每种工艺都有其独特的应用场景和市场需求,正确选择和优化工艺对于提高照明设备的性能、降低成本、满足市场需求至关重要。

最后,如果您想了解更多关于LED显示屏的知识, 请与我们联系。